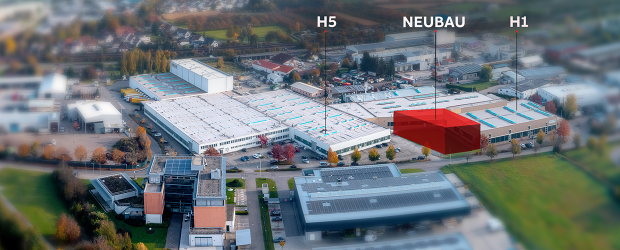

Live den Hallenneubau verfolgen

Verfolgen Sie mit den Baustellenkameras den aktuellen Stand der Baumaßnahmen an unserer neuen Halle 12, die zwischen den Hallen H1 und H5 errichtet wurde. Das Kamerabild wird alle 20 Minuten aktualisiert. Erfahren Sie mehr über das Gesamtkonzept und den Prozess der Pulverbeschichtung.

Die neue Anlage auf einen Blick

Mit der neuen rund 50 Meter langen und 27 Meter breiten Halle wurde die bisherige Produktionsfläche von 30.000 Quadratmetern am Standort Sasbach um weitere 1.200 Quadratmeter erweitert. In der neuen Halle mit einer lichten Höhe von 8 Metern wird die neue Pulverbeschichtungsanlage auf zwei Ebenen arbeiten. Ein intelligentes Klimakonzept der Gesamtanlage hat eine zukunftssichere und ressourcenschonende Produktion zur Folge. Dank aktiver Lüftung durch die Anlagentechnik kann die komplette Neubauhalle ohne aufwendige Halleninstallation klimatisiert werden.

Baustellenkamera 1 mit Sicht in die neue Halle 12

Sehen Sie hier unseren Baufortschritt bis Ende Juni 2025 im Zeitraffer

Pulverbeschichtung – Verfahren mit Mehrwert

Überzeugende Vorteile:

- Derzeit umweltfreundlichste Technologie

- Bewährter, zuverlässiger Prozess

- Optisch ansprechende Oberflächen mit hoher Robustheit

- Exzellenter Korrosionsschutz

- Alle RAL-Farben sind möglich

- Keine Lösemittel belasten die Umwelt

Pulverbeschichtung – der Prozess

Generell durchlaufen unsere Produkte bei der Pulverbeschichtung die Prozessschritte Vorbehandlung, Trocknen, Pulverbeschichten und Pulvereinbrennen.

Das zeichnet die neue Pulverbeschichtungsanlage aus:

1. Gesamtkonzept

Bei der Pulverbeschichtung werden elektrostatisch leitfähige Werkstoffe, in diesem Fall unsere Produkte aus Stahlblech, mit Pulver beschichtet. Dieses wird anschließend im sogenannten Pulverofen eingebrannt.

Die gesamte Anlage wird auf zwei Ebenen aufgebaut. Die Anlagenteile für die Vorbehandlung und Pulverbeschichtung befinden sich am Boden, während die beiden Öfen darüber platziert werden. Im Warmbereich auf der oberen Ebene wird das auf die Produkte aufgebrachte Farbpulver im Rahmen einer thermischen Behandlung im Pulverofen zu einer schlagfesten, haltbaren Farbschicht verschmolzen. Die behandelten Produkte können anschließend im Kühlbereich auf Bodenebene auf sichere Temperaturen abkühlen und die Beschichtung kann vollständig aushärten.

Dank aktiver Lüftung durch die Anlagentechnik kann die komplette Neubauhalle ohne aufwendige Halleninstallation klimatisiert werden.

2. Vorbehandlung

Die Vorbehandlungsanlage besteht aus den Prozessschritten Reinigen und Entfetten, zweimaliges Spülen sowie dem Aufbringen des Rostschutzes via Passivierung. Mit der neuen Anlage auf der Basis alkalischer Entfettung wird auf einen neuen Prozess gewechselt, der im Vergleich zur bisherigen Anlage infolge niedrigerer Arbeitstemperatur deutlich weniger Energie verbraucht und auch einen besseren Rostschutz bietet.

3. Haftwassertrockner und Pulvereinbrennofen

Der Haftwassertrockner hat die Aufgabe, das feuchte Produkt aus der Vorbehandlungsanlage zu trocknen. Nach dem Trocknen erfolgt die Pulveraufbringung in der Pulverbeschichtung.

Die Anlage ist nach dem aktuellsten Stand der Technik aufgebaut. Durch die große Raumhöhe verfügt sie über optimierte Eingänge von unten, womit der Wärmeverlust durch die Öffnung reduziert wird.

In allen Bereichen der Öfen wird mit Wärmerückgewinnungstechnik gearbeitet, um die eingesetzte Energie bestmöglich zu nutzen. Die Anlage (Vorbehandlungsanlage und beide Öfen) soll dadurch im Vergleich zur bestehenden Anlage mit rund 35 Prozent weniger installierter Wärmeleistung auskommen.

4. Pulverbeschichtung

Der Standardprozess der Pulverbeschichtung erfolgt vollautomatisch. Das überschüssige Pulver der Anlage wird gesammelt und dem System zurückgeführt. Die neue Pulverbeschichtungsanlage bietet nicht nur eine höhere Leistung als die aktuelle Anlage, sie wird auch bessere Qualitäten liefern.

Die Baumaßnahmen im Überblick

Januar 2025

Nach Einrichtung der Baustelle mit einem Bauzaun wurde der Kran gestellt und mit den Fundamentarbeiten begonnen.

Februar/März 2025

Nach Fertigstellung der Fundamentarbeiten wurde die neue Halle 12 in Stahlbauweise errichtet.

April/Mai 2025

Einbringung Leerrohre für die Elektroleitungen und Herstellung der Bodenplatte mit anschließender 4-wöchigen Wartezeit zum Austrocknen.

Juni 2025

Einbau der Haustechnik sowie Öffnung der Wand zwischen Halle 2 und 12.

Juli 2025

Einbau der Anlagentechnik.

Dezember 2025

Inbetriebnahme der Komplettanlage.